Le choix du réfrigérant optimal est une décision complexe qui varie considérablement selon l’application, chaque option présentant ses propres avantages et compromis. Il est essentiel d’évaluer plusieurs facteurs clés en fonction des exigences spécifiques de votre système et des conditions d’exploitation afin de déterminer l’option la plus appropriée.

Trop souvent, une analyse limitée mène à des jugements simplistes — déclarant un réfrigérant comme étant le meilleur choix universel tout en écartant toutes les autres options. La réalité est beaucoup plus nuancée et nécessite une évaluation approfondie de plusieurs facteurs clés, que nous explorerons en détail ci-dessous.

1. Efficacité : au-delà des simples indicateurs

L’efficacité énergétique dans les systèmes de réfrigération résulte d’une interaction complexe de plusieurs facteurs. La consommation d’énergie varie considérablement selon l’application, le choix du réfrigérant et la conception du système. Un réfrigérant efficace dans un projet peut ne pas l’être dans un autre.

Propriétés des réfrigérants : Dans un cycle de réfrigération à compression de vapeur, le compresseur agit comme le cœur du système, en faisant circuler le réfrigérant et en entraînant l’ensemble du processus. Pour ce faire, la plupart des réfrigérants utilisent le changement de phase — la transition entre les états liquide et vapeur — afin de faciliter l’absorption et le rejet de chaleur. Dans ce processus fondamental, les réfrigérants présentent des propriétés physiques très différentes qui influencent grandement la performance du système.

Certaines propriétés physiques clés créent des caractéristiques de performance distinctes. Par exemple, un réfrigérant ayant une chaleur latente de vaporisation élevée (la quantité de chaleur absorbée lors de l’ébullition) nécessite moins de circulation pour produire le même effet de refroidissement. Les réfrigérants à densité plus élevée permettent l’utilisation de compresseurs plus petits et peuvent améliorer le transfert de chaleur dans les échangeurs thermiques. Un réfrigérant ayant un point d’ébullition plus bas à une pression donnée peut être utilisé à des températures plus basses. Ce ne sont là que trois exemples.

La façon dont ces propriétés interagissent dans un système influence un autre facteur : pour un réfrigérant donné et un ensemble de températures de fonctionnement, il existe un coefficient de performance (COP) théorique maximal. L’ammoniac (NH₃) s’est imposé comme la référence en matière d’efficacité énergétique parmi les réfrigérants, surpassant généralement les autres dans une grande variété de conditions d’exploitation. Cette performance supérieure explique sa forte présence dans les secteurs de la transformation alimentaire à grande échelle et d’autres applications industrielles de réfrigération.

Conception de système: La conception de système joue un rôle crucial dans l’optimisation de l’efficacité. Des améliorations de performance peuvent être obtenues grâce à diverses approches en ingénierie, telles que l’intégration d’échangeurs de chaleur avec des températures d’approche plus rapprochées, la réduction des pertes de charge du réfrigérant, l’utilisation de la compression en plusieurs étapes ou de l’économiseur, le choix du type de compresseur, et même les méthodes de refroidissement du moteur. Toutefois, l’efficacité de ces stratégies de conception varie selon le choix du réfrigérant, car ces mesures ne sont pas également efficaces avec tous les types de réfrigérants.

2. Sécurité : Une considération primordiale

Bien que le scénario idéal soit que les réfrigérants demeurent confinés dans leurs systèmes pendant toute leur durée de vie opérationnelle, des fuites peuvent survenir — et surviennent effectivement. Cette réalité exige une évaluation rigoureuse du profil de sécurité de chaque réfrigérant, des risques potentiels et des mesures d’atténuation nécessaires selon les applications spécifiques.

Toxicité :Les affirmations selon lesquelles un réfrigérant serait soit « non toxique » soit « toxique » simplifient à l’excès une réalité complexe. La plupart des réfrigérants présentent un certain degré de toxicité. L’air peut servir de réfrigérant et constitue une rare exception, bien que son utilisation soit limitée (en raison d’autres facteurs) à des applications spécialisées comme le refroidissement des cabines d’avion.

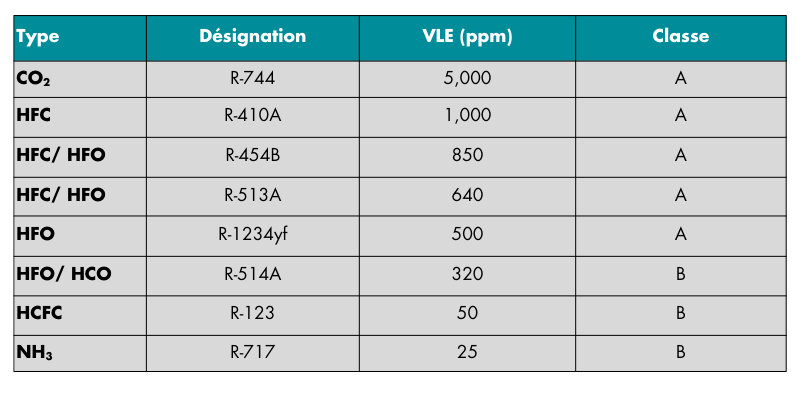

L’American Society of Heating, Refrigerating, and Air-Conditioning Engineers (ASHRAE) évalue la toxicité des réfrigérants dans la norme 34 – Désignation et classification de sécurité des réfrigérants. Ce cadre classe les réfrigérants en deux catégories selon leur limite d’exposition en milieu occupé (OEL – Occupational Exposure Limit) :

- Classe A : "Faible toxicité"

- Classe B : "Toxicité plus élevée"

(Le seuil entre ces classifications est fixé à 400 ppm.)

Voici la classification de toxicité de plusieurs réfrigérants, selon l’ASHRAE.

Si la quantité de réfrigérant dans un système est suffisante pour que les concentrations de toxicité ou d’inflammabilité puissent dépasser les limites acceptables, la capacité de détecter une fuite devient cruciale. La plupart des réfrigérants sont inodores, ce qui représente un risque pour la sécurité. Toutefois, l’ammoniac présente un avantage unique en tant que réfrigérant auto-alarmant, grâce à son odeur piquante, irritante et pénétrante. Avec un seuil de détection olfactive moyen de 5 ppm — bien en deçà des concentrations nocives — l’odeur distinctive de l’ammoniac permet de détecter rapidement même les petites fuites, facilitant ainsi leur réparation.

Inflammabilité:Tout comme les affirmations concernant la toxicité, les déclarations de réfrigérants « non inflammables » peuvent être trompeuses. Le dioxyde de carbone (R-744) constitue une exception notable — non seulement il ne brûle pas, mais il agit également comme un agent extincteur lorsqu’il est libéré à proximité de flammes.

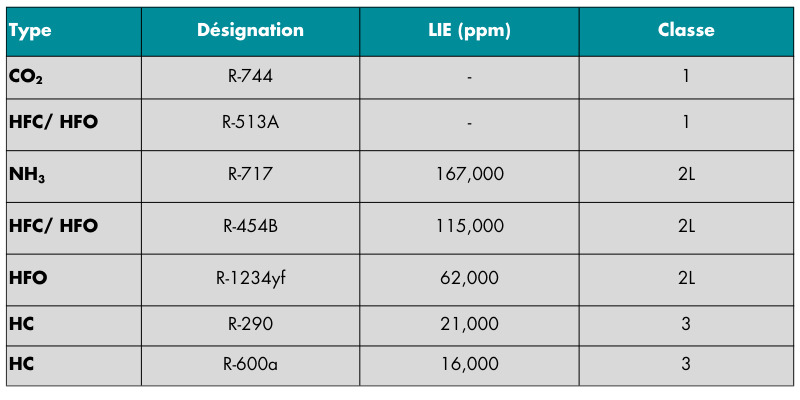

La norme 34 de l’ASHRAE propose une classification systématique des réfrigérants fondée sur leurs propriétés de propagation de flamme, testées dans des conditions spécifiques à une température de 140 °F (60 °C) et une pression de 14,7 psia (101,3 kPa).

La plupart des réfrigérants utilisés actuellement dans les systèmes de climatisation appartiennent à la Classe 1, désignée comme « sans propagation de flamme ». Toutefois, cette classification comporte une mise en garde importante : plusieurs réfrigérants de Classe 1 peuvent devenir inflammables à des températures et pressions plus élevées. Plus préoccupant encore, lorsqu’ils sont exposés à une flamme, plusieurs de ces réfrigérants peuvent se décomposer en substances hautement toxiques, telles que le chlore, l’acide chlorhydrique, l’acide fluorhydrique, le phosgène et le fluorure de carbonyle.

La norme ASHRAE 34 établit trois classifications supplémentaires pour les réfrigérants à propagation de flamme : la Classe 2L pour les substances à "inflammabilité réduite", la Classe 2 pour les substances "inflammables" et la Classe 3 pour celles à "inflammabilité élevée".

La norme ASHRAE inclut également la Limite Inférieure d’Inflammabilité (LII), soit la concentration minimale dans l’air requise pour qu’un réfrigérant devienne inflammable. Toutefois, cette mesure est fournie à titre indicatif seulement, car elle n’a pas d’incidence sur la classification.

Rappel important : La désignation "sans propagation de flamme" ne doit pas être confondue avec "non inflammable" ou "incombustible".

Voici les classes de sécurité selon la norme ASHRAE pour certains réfrigérants couramment utilisés.

Installation: Les normes de sécurité complètes encadrent les conditions et les méthodes d’utilisation des réfrigérants dans un système, ainsi que les exigences nécessaires pour assurer un fonctionnement sécuritaire. L’évaluation de ces restrictions et exigences est essentielle lors du choix d’un réfrigérant. Aux États-Unis, la norme ASHRAE 15 – Norme de sécurité pour les systèmes de réfrigération constitue le cadre de référence le plus largement adopté pour la majorité des installations de réfrigération. En comparaison, la norme ANSI/IIAR 2 – Norme nationale américaine pour la conception de systèmes de réfrigération à l’ammoniac en circuit fermé sécuritaire s’applique spécifiquement à l’ammoniac (NH₃, R-717). Au Canada, c’est le Code canadien CSA B52 sur la réfrigération mécanique qui est adopté pour tous les réfrigérants, à l’exception de l’eau et de l’air.

3. Impact environnemental : un équilibre complexe

La relation entre la sécurité et l’impact environnemental présente un paradoxe inattendu : les réfrigérants présentant moins de risques immédiats pour la sécurité entraînent souvent des conséquences environnementales plus importantes à long terme. Cette réalité exige une évaluation selon plusieurs facteurs environnementaux critiques.

Potentiel d’appauvrissement de la couche d’ozone (PAO) : Les années 1990 ont marqué un tournant avec l’élimination progressive des réfrigérants chlorofluorocarbones (CFC) en raison de leur fort potentiel d’appauvrissement de la couche d’ozone (PAO) lorsqu’ils sont libérés dans l’atmosphère. Les hydrochlorofluorocarbones (HCFC) ont éventuellement subi le même sort. Bien que la réglementation actuelle interdise l’utilisation de réfrigérants ayant un quelconque PAO dans les nouveaux systèmes, cela a entraîné de nouveaux défis environnementaux.

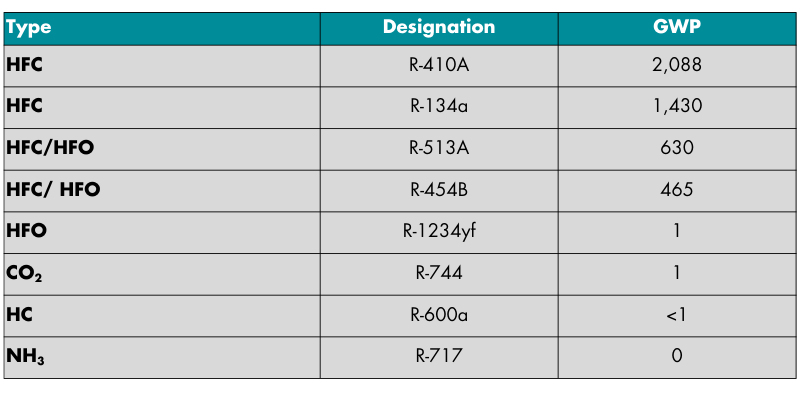

Potentiel de réchauffement planétaire (PRP): Les réfrigérants hydrofluorocarbones (HFC), qui ont remplacé les CFC et les HCFC, ont révélé un inconvénient inattendu : lorsqu’ils s’échappent dans l’atmosphère, ils agissent comme des agents de réchauffement climatique, étant généralement des milliers de fois plus puissants que le dioxyde de carbone.

Les développements récents ont mené à l’introduction de mélanges de réfrigérants combinant des HFC avec des hydrofluoroléfines (HFO) légèrement inflammables, dans le but de réduire le PRP tout en maintenant la classification de Classe 1, soit "sans propagation de flamme". Ces mélanges sont souvent commercialisés comme des réfrigérants à "faible PRP"; toutefois, avec des indices de PRP variant entre 600 et 1 400, ils sont loin de représenter une solution réellement à faible impact climatique.

Même les nouveaux mélanges HFC-HFO classés comme réfrigérants légèrement inflammables de catégorie 2L représentent un progrès, mais ils affichent tout de même des indices de PRP des centaines de fois supérieurs à celui du CO₂..

En revanche, les réfrigérants naturels se sont imposés comme des chefs de file en matière d’environnement : le NH₃ avec un PRP de 0, le CO₂ avec un PRP de 1 (la référence), et les hydrocarbures avec un PRP de 3.

Source: Tableau de référence du PRP pour les transitions technologiques | EPA des États-Unis

Contamination: Lorsque certains réfrigérants HFC et HFO s’échappent dans l’atmosphère, ils se décomposent et produisent de l’acide trifluoroacétique (TFA), un « produit chimique éternel » qui persiste pendant des milliers d’années. L’accumulation de TFA soulève des préoccupations croissantes quant aux impacts environnementaux et sanitaires à long terme sur les écosystèmes et les organismes vivants.

Production et élimination : L’impact environnemental des réfrigérants s’étend tout au long de leur cycle de vie.

Les besoins énergétiques liés à la production et à l’élimination varient considérablement selon les réfrigérants. Le CO₂ se distingue favorablement à cet égard, puisqu’il est un sous-produit d’autres procédés industriels et nécessite très peu d’énergie supplémentaire.

Historiquement, les procédés de fabrication ont entraîné des rejets chimiques et des incidents d’exposition, certains produits chimiques utilisés dans la production de réfrigérants fluorés suscitant des préoccupations encore plus grandes que les réfrigérants eux-mêmes.

4. Coût et disponibilité : l’échelle fait toute la différence

L’impact des coûts des réfrigérants varie considérablement selon la taille du système. Dans les systèmes de climatisation résidentiels ou commerciaux, où la charge de réfrigérant est relativement faible, le coût d’une recharge après une fuite demeure généralement abordable. Cependant, l’équation change radicalement pour les systèmes de réfrigération commerciaux et industriels de grande envergure, qui peuvent contenir des centaines, voire des milliers de livres de réfrigérant.

Bien que la conception des systèmes modernes ait permis de réduire les charges typiques de réfrigérant, ces systèmes de grande taille présentent des défis uniques. Leur complexité — intégrant souvent des centaines de composants et des milliers de pieds de tuyauterie — augmente le risque de fuites. Ce risque est particulièrement préoccupant avec les réfrigérants inodores, où de petites fuites peuvent entraîner des pertes importantes avant d’être détectées.

La différence de coût entre les types de réfrigérants ajoute une autre dimension à considérer. Les réfrigérants fluorés (gaz F) coûtent généralement plusieurs dizaines de fois plus cher que les alternatives naturelles comme le NH₃ et le CO₂. Les tendances historiques ont démontré que, lorsque les anciens réfrigérants fluorés (gaz F) sont progressivement éliminés par la réglementation ou que les fabricants cessent leur production, les coûts augmentent fortement à mesure que leur disponibilité devient de plus en plus incertaine.

Conclusion : Faire le bon choix

Aucun réfrigérant n’est parfait pour toutes les situations. Le choix du meilleur réfrigérant demande une analyse attentive des exigences en matière de sécurité, des impacts environnementaux, de l’efficacité du système, des coûts et de la disponibilité.

Avec l’évolution constante de la réglementation sur les réfrigérants et les avancées technologiques rapides, il est essentiel de rester à jour sur les réfrigérants disponibles et leurs propriétés afin de faire le bon choix pour chaque projet.

Wayne Borrowman– Directrice, Recherche et Développement

Wayne est un ingénieur en réfrigération hautement expérimenté et un expert reconnu dans son domaine, cumulant une impressionnante expérience de 37 ans. Depuis 1988, il travaille chez CIMCO Réfrigération, où il a occupé divers postes d’ingénierie en progression, axés sur la conception, l’ingénierie et la gestion de projets de plus de 500 systèmes de réfrigération. De plus, Wayne est responsable de la recherche et du développement de nouveaux produits et solutions en gestion thermique.

Grâce à sa vaste expérience, à son engagement dans l’industrie et à son expertise, Wayne est un atout inestimable pour le domaine de l’ingénierie en CVC et en réfrigération. Ses contributions à l’industrie sont significatives, et son expertise est grandement recherchée par ses pairs et collègues.

Courriel: wborrowman@toromont.com

Articles connexes

CIMCO élargit son offre de pompes à chaleur de grande envergure grâce à son partenariat avec Everllence

Entreposage frigorifique Deslauriers

Comparaison des principaux composants des systèmes de réfrigération : faire le bon choix pour votre exploitation

|

|